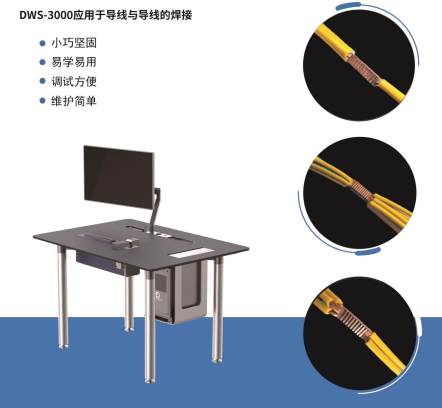

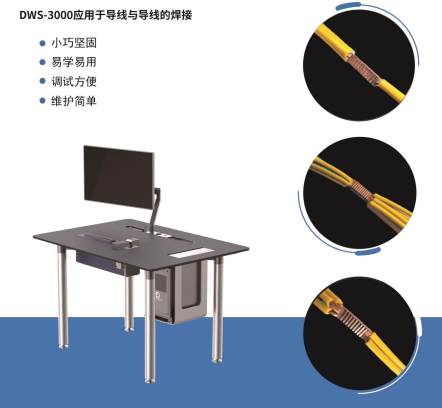

Комплексный анализ ультразвуковой сварки жгутов металлических проволок

Ультразвуковая сварка жгутов металлических проводов — это высокоэффективная технология твердотельного соединения, широко используемая в автомобильной, электронной и бытовой технике. Он используется для постоянной сварки нескольких металлических проволок (жгутов проводов) или металлических листов вместе с проводниками.

Что такое ультразвуковая сварка жгутов металлических проводов?

Это метод сварки, в котором используется энергия высокочастотной ультразвуковой вибрации (обычно 20 кГц, 35 кГц или 40 кГц) под давлением для достижения атомной связи между двумя или более слоями металлических материалов в твердом состоянии.

1.Основной принцип:

①Твердотельная сварка: металл не плавится на протяжении всего процесса. В этом состоит принципиальное отличие ее от таких способов сварки плавлением, как пайка и дуговая сварка.

②Форма энергии: использует энергию механической вибрации, а не тепловую энергию.

③Механизм действия: Ультразвуковая вибрация создает силу сдвига и трение на границе сварки, разрушая оксидный слой и загрязнения на поверхности металла, позволяя атомам чистого металла вступать в тесный контакт, образуя прочную металлургическую связь под давлением и межатомными силами.

Принцип работы и процесс

Процесс сварки обычно занимает от одной десятой до нескольких секунд и может быть разделен на три этапа:

1. Начальная стадия повышения давления:

①Жгут проводов, подлежащий сварке, фиксируется между специальной сварочной формой (верхняя форма/сварочная головка и нижняя форма/наковальня).

②Сварочный аппарат применяет постоянное статическое давление (силу зажима) для сжатия жгута проводов.

2. Ультразвуковая вибрационная ступень:

①Ультразвуковой генератор преобразует электричество промышленной частоты 50/60 Гц в высокочастотный электрический сигнал.

②Преобразователь (пьезоэлектрический керамический или магнитострикционный) преобразует высокочастотный электрический сигнал в механическую вибрацию той же частоты.

③Амплитудный модулятор усиливает амплитуду механической вибрации до необходимого уровня (обычно 5–50 мкм).

④Сварочная головка передает усиленную высокочастотную вибрацию на поверхность свариваемого металлического жгута проводов.

⑤Под действием давления и вибрации интерфейс подвергается:

а) Удаление оксидного слоя: Вибрация и трение счищают оксидную пленку и органические вещества с поверхности металла.

б) Пластичное течение: металл подвергается микроскопической пластической деформации на границе раздела.

в) Атмическая диффузия: поверхности чистого металла диффундируют друг в друга под действием межатомных сил, образуя связь.

3. Стадия выдерживания давления и отверждения:

Ультразвуковая вибрация прекращается, но давление сохраняется в течение некоторого времени.

На этом этапе поверхность сварного шва охлаждается и затвердевает под давлением, обеспечивая стабильную структуру сварного соединения и образуя плотный и прочный сварной шов.

Основные компоненты системы

Типичный аппарат для ультразвуковой сварки металлов включает в себя:

1. Ультразвуковой генератор: «мозг» системы, обеспечивающий и контролирующий высокочастотную электрическую энергию.

2. Акустические компоненты (система преобразования энергии):

а) Преобразователь: электрическая энергия → энергия механической вибрации.

б) Усилитель: усиливает амплитуду вибрации.

в) Сварочная головка: непосредственно передает ультразвуковую энергию на заготовку. Его форма специально разработана в соответствии с продуктом.

3. Пневматическая система наддува: обеспечивает и контролирует давление, необходимое для сварки.

4.Рамка и корпус: поддерживают всю систему и обеспечивают безопасность.

5.Специальные сварочные формы (верхняя и нижняя формы): используются для фиксации и позиционирования жгута проводов, обеспечивая эффективную передачу энергии.

Ключевые параметры процесса

Качество сварки определяется следующими основными параметрами:

1.Сварочная мощность/энергия: общая выходная энергия во время процесса сварки. Современные сварочные аппараты часто используют «энергетический режим» для контроля и обеспечения стабильности.

2. Сварочное давление: сила зажима, приложенная к жгуту проводов.

3. Время сварки: продолжительность ультразвуковой вибрации.

4. Амплитуда: Амплитуда вибрации торцевой поверхности сварочной головки. Для разных материалов и диаметров проволоки требуются разные амплитуды.

5. Положение/глубина триггера: точка, в которой срабатывают ультразвуковые волны, когда сварочная головка опускается в заданное положение.

Ключевые преимущества

По сравнению с традиционной сваркой (например, пайкой оловом) ультразвуковая сварка металлов имеет существенные преимущества:

1. Припой или флюс не требуются:

а) Экономия отливок и предотвращение загрязнения тяжелыми металлами припоя (например, олова).

б)Nb) риск b)f коррозии в паяном соединении и лучшей проводимости (соединение из чистого металла).

2. Низкотемпературное соединение: общая температура заготовки намного ниже точки плавления, что предотвращает отжиг и не влияет на свойства основного материала.

а) Очень безопасен для сварки термочувствительных компонентов.

3.Энергосбережение и экологичность:

а) Энергия подается только на небольшую зону сварки, что приводит к чрезвычайно низкому энергопотреблению.

б)Nb)smb)ke или выбросы выхлопных газов, что делает его экологически чистым.

4. Высокая скорость сварки: обычно сварное соединение выполняется в течение 0,1–0,5 секунды, что обеспечивает чрезвычайно высокую эффективность и пригодность для автоматизированного массового производства.

5. Высокая прочность сварного шва и низкое сопротивление: образует металлургическую связь, механическая прочность и проводимость которой превосходят соединения припоем расплавленного припоя.

6. Высокая стабильность: точный контроль параметров обеспечивает стабильное и надежное качество сварки.

7. Свариваемые разнородные металлы: возможность сваривать комбинации разнородных материалов, которые трудно соединить с помощью сварки плавлением, например медь-алюминий и медь-никель.

Области применения

1. Автомобильная промышленность (крупнейшая область применения):

①Модули силовых аккумуляторов: шинные соединения между ячейками, соединения между контактами и жгутами проводов.

②Жгуты проводов: обжим и сварка внутренних проводов в коробках предохранителей, реле, разъемах и т. д.

2.Электроника и техника:

①Литиевые батареи: приварка выводов и проводов для цилиндрических батарей, таких как 18650.

②Двигатели: Сварка проводов от обмоточных катушек.

③Реле и трансформаторы: внутренние соединения катушки.

④Солнечная фотоэлектрическая система: шинные соединения для солнечных панелей.

⑤Бытовая техника и бытовая электроника: соединения различных внутренних жгутов проводов.

Ограничения

1. Ограниченная толщина заготовки: в настоящее время в основном используется для сварки тонких листов, тонкой проволоки и фольги. Диаметр одной проволоки обычно не превышает 25 мм², а общая толщина нескольких слоев ограничена.

2. Высокая стоимость пресс-формы. Сварочные головки и базовые формы требуют точного проектирования и изготовления конкретных изделий, что приводит к высоким затратам и отсутствию универсальности.

3.Высокие требования к подготовке заготовки: место сварки должно содержаться в чистоте; сильное загрязнение маслом или окисление могут повлиять на качество сварки.

4. Иногда могут оставаться следы сварных швов: на поверхности, к которой прикасается сварочная головка, могут появиться небольшие вмятины.

Таким образом, ультразвуковая сварка жгутов металлических проводов — это быстрая, чистая, надежная и эффективная «зеленая» технология соединения. С быстрым развитием новых энергетических транспортных средств, систем хранения энергии и электронной промышленности они становятся все более важными, становясь неотъемлемой частью современного точного производства.

Pусский

Pусский